درخت سے کاغذ تک جادوئی تبدیلی سے یہ کس عمل سے گزرا اور اس کی کہانی کیسی تھی؟ یہ کوئی آسان کام نہیں ہے۔ نہ صرف طریقہ کار کی پرتیں ہیں بلکہ اعلیٰ معیارات اور سخت تقاضے بھی ہیں۔ اس بار، آئیے اندر چلتے ہیں۔اے پی پی کی گودا ملکاغذ کو 0 سے 1 تک دریافت کرنے کے لیے۔

فیکٹری میں

فیکٹری میں داخل ہونے کے بعد، لکڑی کے خام مال کو لمبائی میں کاٹا جاتا ہے جو سامان کی ضروریات کو پورا کرتا ہے، اور پھر اس کوٹ (چھال) کو جو گودا کے معیار کے مطابق نہیں ہے، چھیل دیا جاتا ہے. یکساں اور اعلیٰ معیار کی لکڑی کے چپس کو ایک بند پہنچانے والے نظام کے ذریعے لکڑی کے چپس کو پکانے والے حصے میں بھیجا جاتا ہے۔ بقیہ لکڑی کے چپس کو کچل کر بوائلر میں جلا کر بجلی پیدا کی جاتی ہے۔ پروسیسنگ کے دوران پیدا ہونے والے پانی یا دیگر مواد کو بجلی یا بھاپ میں ری سائیکل کیا جائے گا۔

خودکار پلپنگ

گودا بنانے کے عمل میں کھانا پکانا، نجاست کو دور کرنا، لگنن کو ہٹانا، بلیچ کرنا، پانی کی فلٹریشن اور تشکیل وغیرہ شامل ہیں۔ ٹیکنالوجی کا امتحان نسبتاً زیادہ ہے، اور ہر تفصیل کاغذ کے معیار کو متاثر کرے گی۔

پکی ہوئی لکڑی کے گودے کو اسکریننگ سیکشن میں نجاست کو ہٹانے کے بعد آکسیجن ڈیلیفیکیشن سیکشن میں بھیجا جاتا ہے، جہاں لکڑی کے گودے میں موجود لگنن کو دوبارہ ہٹا دیا جاتا ہے تاکہ گودا میں بلیچ کی بہتر صلاحیت ہو۔ پھر عنصر سے پاک کلورین کے اعلی درجے کے چار مرحلے والے بلیچنگ سیکشن میں داخل ہوں، اور پھر اعلی کارکردگی والے پریس گودا دھونے کے آلات کے ساتھ جوڑیں تاکہ یہ یقینی بنایا جا سکے کہ آؤٹ پٹ پلپ میں مستحکم معیار، اعلیٰ سفیدی، اعلیٰ صفائی اور اعلیٰ جسمانی خصوصیات کی خصوصیات ہیں۔

صاف مینوفیکچرنگ

لکڑی کے چپس کو پکانے کے عمل کے دوران، گہرے بھورے مائع کی ایک بڑی مقدار (جسے عام طور پر "کالی شراب" کہا جاتا ہے) تیار ہوتا ہے جس میں الکلائن لگنین ہوتا ہے۔ کالی شراب کے علاج میں مشکل گودا اور کاغذی اداروں میں آلودگی کا بنیادی ذریعہ بن گئی ہے۔

اس کے بعد اعلی درجے کی الکلی ریکوری سسٹم کا استعمال موٹی مواد کو بخارات کے ذریعے مرتکز کرنے اور پھر اسے بوائلر میں جلانے کے لیے کیا جاتا ہے۔ پیدا ہونے والی ہائی پریشر بھاپ کو بجلی کی پیداوار کے لیے استعمال کیا جاتا ہے، جو گودا پروڈکشن لائن کی تقریباً 90 فیصد بجلی کی ضروریات کو پورا کر سکتا ہے، اور درمیانے اور کم دباؤ والی بھاپ کو دوبارہ پیداوار کے لیے استعمال کیا جا سکتا ہے۔

ایک ہی وقت میں، گودا لگانے کے عمل میں درکار الکلی کو بھی الکلی ریکوری سسٹم میں ری سائیکل کیا جا سکتا ہے۔ اس سے نہ صرف پیداواری لاگت کم ہوتی ہے بلکہ ماحولیاتی تحفظ، توانائی کی بچت اور اخراج میں کمی بھی آتی ہے۔

ختم شدہ کاغذ

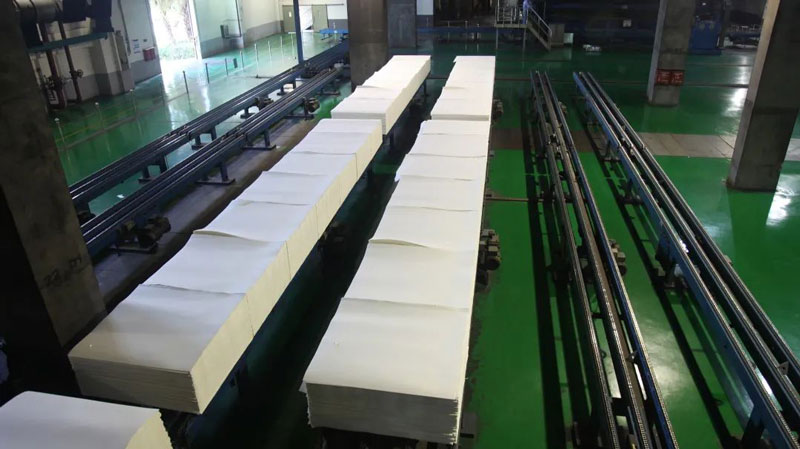

تشکیل شدہ پلپ بورڈ کو کاغذی کٹر کے ذریعہ ایک خاص وزن اور سائز کی وضاحتوں میں کاٹا جاتا ہے اور پھر ہر پیکیجنگ لائن میں منتقل کیا جاتا ہے۔

نقل و حمل کی سہولت کے لیے، کنویئر بیلٹ پر تیار شدہ پلپ بورڈز ہیں، اور ان سب کی سفیدی اور آلودگی کی درجہ بندی کے بعد اسکریننگ کی جاتی ہے۔

یہ سامان بنیادی طور پر مکمل طور پر خودکار آپریشن ہے، جس کی روزانہ پیداوار 3,000 ٹن ہے۔ مشین کی دیکھ بھال کے علاوہ، دیگر اوقات بلاتعطل آپریشن میں ہوتے ہیں۔

ٹرانسپورٹ

اگلا رول پیکر پلپ بورڈ کو کمپیکٹ کرنے کے بعد، اسے کاغذ کی ایک تہہ سے لپیٹا جائے گا تاکہ بعد میں پیکیجنگ اور نقل و حمل کے کاموں میں آسانی ہو، اور نقل و حمل کے دوران پلپ بورڈ کی آلودگی سے بھی بچا جا سکے۔

تب سے، انک جیٹ مشین سیریل نمبر، پروڈکشن کی تاریخ، اور QR کوڈ کو اسپرے کرتی ہے۔گودا بورڈ . آپ کوڈ سپرے کی معلومات کی بنیاد پر گودا کی اصلیت کا پتہ لگا سکتے ہیں تاکہ یہ یقینی بنایا جا سکے کہ "زنجیر" ٹوٹا نہیں ہے۔

پھر اسٹیکر آٹھ چھوٹے تھیلوں کو ایک بڑے بیگ میں اسٹیک کرتا ہے اور آخر میں اسے اسٹریپنگ مشین سے ٹھیک کرتا ہے، جو آف لائن اور گودام کے بعد فورک لفٹ آپریشنز اور گودی لہرانے کے آپریشنز کے لیے آسان ہے۔

یہ "گودا" لنک کا اختتام ہے۔ جنگل لگا کر گودا بنانے کے بعد اگلا کاغذ کیسے بنے گا؟ براہ کرم فالو اپ رپورٹس کا انتظار کریں۔

پوسٹ ٹائم: جولائی 01-2021